Opakowania kosmetyczne

Jak uniknąć pułapek przy wdrażaniu opakowań kosmetycznych?

Wchodzisz do drogerii. Setki produktów walczą o Twoją uwagę. Wszystkie obiecują cuda, mają „magiczne” składniki i piękne hasła. Ale to nie one decydują o pierwszym wrażeniu. Decyduje opakowanie. Zanim przeczytasz etykietę, zanim porównasz składy, wzrok już coś wybrał.

Czasem świadomie. Częściej – intuicyjnie. Dlatego opakowanie to nie tylko pudełko. To pierwszy kontakt klienta z Twoją marką. To emocje, zaufanie, estetyka. To komunikat: „Tu jest jakość. To jest dla Ciebie”. W branży beauty właśnie opakowanie jest bohaterem pierwszego planu. Ale stworzenie opakowania, które nie tylko wygląda, ale i działa – to już zupełnie inna historia. Bo opakowanie musi dziś spełniać znacznie więcej niż estetyczne wymagania: ma być funkcjonalne, bezpieczne, ekologiczne, zoptymalizowane do różnych kanałów sprzedaży. A wszystko to często na wczoraj. Presja czasu, złożoność procesów, materiałów, technologii, to doskonały przepis na potknięcia. Więc jak przejść drogę od „mamy produkt” do „produkt stoi na półce” bez chaosu i kosztownych błędów? Zdradzimy coś, co może brzmieć banalnie, ale działa: najprostsze rozwiązania są często najlepsze pod warunkiem, że wiesz, gdzie szukać zagrożeń, jak je wyprzedzać i kogo zabrać ze sobą do tego projektu. Pułapek jest sporo. Ale większości z nich można uniknąć, jeśli podejdziesz do procesu mądrze. Jak?

O tym za chwilę. Zanim przejdziesz dalej, zadaj sobie jedno pytanie: czy jesteś gotowa/y poprowadzić swój projekt opakowania świadomie – z planem, partnerstwem i strategią, by na końcu tej drogi uzyskać rezultat którego oczekujesz? Ta decyzja ma ogromne znaczenie.

Najczęstsze pułapki przy wdrażaniu opakowań kosmetycznych

Wdrażanie nowego opakowania to proces wieloetapowy, wymagający planowania i koordynacji. Choć może wydawać się jedynie technicznym elementem na drodze do wprowadzenia produktu na rynek, w rzeczywistości jest to jeden z kluczowych momentów, który może zdecydować o sukcesie – lub przeciwnie, ujawnić kosztowne błędy. Warto więc przyjrzeć się najczęstszym wyzwaniom, które mogą pojawić się na tej drodze Czy można ich uniknąć? A jeśli tak, to w jaki sposób?

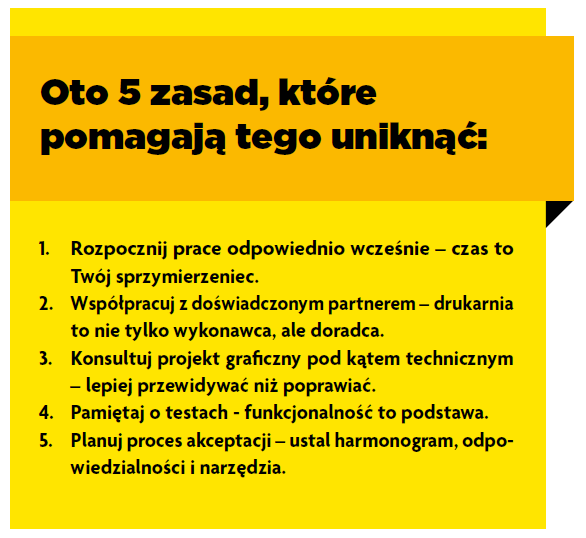

1. Zbyt krótki horyzont czasowy – presja, która zabiera możliwości

Wyobraźmy sobie typowy scenariusz: receptura gotowa, dokumentacja zakończona, produkcja rusza. Mamy już wybrane opakowanie bezpośrednie – butelkę, tubkę, słoiczek. Naturalnie zaczynamy myśleć o opakowaniu zewnętrznym – kartoniku jednostkowym, który trafi na sklepowe półki. Problem zaczyna się wtedy, gdy ten etap rozpoczyna się zbyt późno, a czas staje się największym wrogiem projektu.

Opakowanie to nie tylko pudełko. To szereg działań, od koncepcji, przez projektowanie, dobór materiałów, testy kolorystyczne, aż po produkcję. Zbyt późne rozpoczęcie tych prac ogranicza możliwość wprowadzenia jakichkolwiek korekt, a często zmusza do kompromisów, które wpływają na estetykę, funkcjonalność lub jakość finalnego efektu. Warto również pamiętać, że produkcja opakowań – szczególnie tych z uszlachetnieniami czy nietypową konstrukcją – wymaga czasu. Elementy takie jak matryce, wykrojniki, niestandardowe surowce nie są dostępne „od ręki”. Ich przygotowanie i dostarczenie może zająć trochę czasu.

Dlatego harmonogram wdrożeniowy produktu powinien uwzględniać nie tylko prace nad samym kosmetykiem, ale również pełen cykl związany z projektowaniem i produkcją opakowania zewnętrznego. To ono odpowiada za pierwsze wrażenie. Warto zadbać, by było pozytywne i dać sobie czas na profesjonalne przeprowadzenie całego procesu.

2. Spójność wizerunkowa produktu

Jednym z najczęstszych i najbardziej niedocenianych wyzwań w projektowaniu opakowań kosmetycznych jest zachowanie spójności wizualnej. Brzmi jak oczywistość? W praktyce to często źródło komplikacji. Wyobraźmy sobie sytuację: marka wprowadza nową linię serum do twarzy – trzy warianty. Każdy z nich potrzebuje identycznie dobranych elementów: buteleczki, zakrętki, etykiety i kartonika. Właściciel marki oczekuje, że kolory wszystkich tych elementów będą spójne – niezależnie od tego, że etykieta będzie drukowana na folii w technologii fleksograficznej, a pudełko jednostkowe na kartonie, w technologii offsetowej. Problem w tym, że różne technologie druku, różne podłoża i różne surowce nie „zachowują się” identycznie. Uzyskanie spójnych kolorów to proces wymagający doświadczenia, testów, namacalnych elementów i przede wszystkim, czasu. W wielu przypadkach trzeba również pójść na pewne kompromisy, wybierając dominujący element jako wzorzec, do którego dostosowane będą pozostałe. Dlatego tak istotna jest wczesna współpraca pomiędzy projektantami, dostawcami opakowań, drukarnią i właścicielem marki. Spójność wizualna to nie przypadek – to efekt planowania i precyzyjnego wdrożenia. To złożony projekt. Czas jest w takim procesie kluczowy. Wracamy więc to punktu numer 1…

3. Budżet vs efekt finalny

To pułapka, która powraca regularnie. Jest wizja, powstaje projekt graficzny, następuje kontakt z drukarnią… i moment zaskoczenia. Koszty produkcji opakowań są znacznie wyższe, niż zakładano. Sytuacja wygląda znajomo. Dlaczego? Wiele osób nie zdaje sobie sprawy, jak dużą rolę w kosztach produkcji odgrywa wybór uszlachetnień (jak np. hot-stamping, cold foil czy lakierowanie), rodzaj podłoża czy konstrukcja opakowania. Dodatkowo dochodzą koszty przygotowania matryc, wykrojników, czas realizacji, odpady procesu produkcyjnego. Wszystko to wpływa na cenę jednostkową. Dlatego warto już na etapie briefu ustalić oczekiwany efekt, zakres możliwych rozwiązań, z uwzględnieniem budżetu. Pozwoli to uniknąć sytuacji, w której oczekiwania muszą być gwałtownie rewidowane, często kosztem efektu wizualnego. Brzmi idealnie? I jest to możliwe.

4. Budżet vs możliwości technologiczne druku

Kolejnym z częstych problemów jest brak spójności między projektem graficznym a technologią druku. Pliki przygotowane przez studio kreatywne mogą być wizualnie atrakcyjne, ale nieprzystosowane do realiów druku offsetowego. Do tego dochodzi wiedza projektantów. Często zdarza się, że studio graficzne nie zna możliwości druku, doboru czy łączenia uszlachetnień i osiąganych efektów. Może zmiana surowca pomoże osiągnąć planowany efekt? Wiele jest zmiennych, które należy połączyć ze sobą, aby osiągnąć planowane rezultaty. Błędnie przygotowane pliki dla drukarni przez studio opóźniają wdrożenie. Nieodpowiednio zdefiniowane pola bezpieczne, błędnie przygotowane elementy graficzne prezentujące różne rodzaje uszlachetnień, nieodpowiednie marginesy wewnętrzne lub projekt przygotowany na nieodpowiedniej konstrukcji opakowania, to tylko przykłady technicznych błędów, które skutkują koniecznością poprawek i opóźnieniami.

Druk offsetowy, nowoczesne maszyny pozwalają osiągnąć naprawdę spektakularne efekty. Ale zdarzyło nam się widzieć prace typu „Jaki chcą Państwo efekt?” „Każdy”. A kto za to zapłaci i czy to wykonalne? To już zupełnie inna bajka. Wybór technologii druku ma kluczowe znaczenie dla finalnego wyglądu i funkcjonalności opakowania.

Druk offsetowy jest idealny do produkcji opakowań o wysokiej jakości i precyzji kolorystycznej. Pozwala na uzyskanie intensywnych kolorów, delikatnych przejść tonalnych oraz na stosowanie szerokiego wachlarza uszlachetnień. Sprawdzi się idealnie dla większych nakładów, by cena jednostkowa była atrakcyjna. Wachlarz uszlachetnień jest także bardzo szeroki. Warto wymienić lakierowanie (matt, błysk, soft touch), hot-stamping (złoto, srebro, kolor), cold foil, tłoczenia czy efekty strukturalne. Wszystko to może podnieść walory estetyczne opakowania – pod warunkiem, że zostało dobrze zaplanowane.

Coraz częściej do głosu dochodzą także aspekty ekologiczne. Nadmiar lakierów UV, folii czy elementów trudnych do odzysku może obniżyć wartość środowiskową produktu. Równowaga między efektem wizualnym a ekologiczną odpowiedzialnością staje się kluczowa.

I tu postawię kilka pytań, które mam nadzieję, skłonią do refleksji przy kolejnych realizacjach. Czy projektant, z którym współpracujesz, zna technologie druku offsetowego? Czy wiesz, jakie efekty można uzyskać przy określonym budżecie lub jak zmienić techniki, by zachować ten rezultat? Czy na pewno Twój projekt jest zoptymalizowany pod kątem druku, czasu i kosztu? Nie musisz znać wszystkich odpowiedzi – ale warto współpracować z partnerami, którzy je znają i pomogą poprowadzić projekt w odpowiednim kierunku.

5. Za duże opakowanie = rozczarowanie Klienta

Zastanów się, ile razy zdarzyło Ci się kupić produkt, który po otwarciu okazał się znacznie mniejszy niż sugerowało to opakowanie? Czy nie towarzyszyło temu uczucie zawodu, a nawet wrażenie, że zostałeś wprowadzony w błąd? Takie doświadczenia są niestety częstsze, niż mogłoby się wydawać. Wiele osób interpretuje to jako celowy zabieg marketingowy. Jednak nawet jeśli intencją nie było celowe „oszukanie rzeczywistości”, efekt końcowy – czyli rozczarowanie Klienta – jest równie szkodliwy. Często powodem takiej sytuacji są pośpiech, korzystanie z gotowych siatek opakowań lub brak świadomości, jak bardzo nieproporcjonalne opakowanie wpływa na odbiór marki i produktu.

Opakowanie powinno być dopasowane do wielkości i charakteru produktu – z kilku powodów. Po pierwsze: by uniknąć efektu rozczarowania i utraty zaufania Klienta. Konsument, który poczuje się oszukany, najprawdopodobniej nie wróci po kolejny zakup. Po drugie: zbyt duże opakowanie to większe zużycie materiałów, a więc wyższe koszty i obciążenie dla środowiska. Po trzecie: to niepotrzebna przestrzeń w transporcie i magazynowaniu – marnotrawstwo, którego można uniknąć. Dlatego warto, już na etapie projektowania opakowania, zadać sobie pytanie: czy nie da się go zoptymalizować pod kątem objętości i proporcji? A jeśli planujesz rebranding, zmianę szaty graficznej, to doskonały moment, by również zrewidować wielkość opakowania i realnie zmniejszyć jego rozmiar. Może nawet wprowadzić optymalizacje i stworzyć jeden, spójny rozmiar opakowań? Zyskasz podwójnie: ograniczysz koszty i pokażesz, że zależy Ci na środowisku. A Klient to doceni. Pamiętaj – zaufanie buduje się bardzo długo, a stracić można w jednej chwili.

6. Źle zaprojektowane opakowanie

Równie poważnym problemem jest niewłaściwie zaprojektowana konstrukcja opakowania. Nie chodzi tu już tylko o kwestie estetyczne, ale przede wszystkim o funkcjonalność. Wyobraźmy sobie sytuację: Klient kupuje luksusowy kosmetyk lub perfumy za kilkaset złotych. Oczekuje więc komfortu użytkowania i wysokiej jakości. Tymczasem, opakowanie jest zbyt wiotkie i nie chroni odpowiednio produktu (np. flakon wypada podczas otwierania – koszmar), opakowanie trudno otworzyć i trzeba się siłować, by dostać się do zawartości lub konstrukcja jest skomplikowana, nieintuicyjna i nieprzyjazna w codziennym użytkowaniu. To wszystko może skutkować frustracją, poczuciem niedbałości i rozczarowaniem Klienta, a w dłuższej perspektywie negatywnym wizerunkiem marki. Opakowanie ma nie tylko wyglądać, ale także chronić i wspierać użytkowanie. Dlatego na etapie projektowania konstrukcji warto dobrać odpowiednią gramaturę i sztywność surowca, przetestować opakowanie pod kątem trwałości i ergonomii oraz zastanowić się, czy konstrukcja nie wymaga uproszczenia lub wzmocnienia. Nie zostawiaj tych decyzji na ostatnią chwilę. Przemyśl je, zanim zainwestujesz czas i środki w produkcję. To opłaci się nie tylko Tobie, ale przede wszystkim Twoim Klientom.

7. Akceptacja plików i zarządzanie nimi, czyli porządek ma znaczenie

Wydawałoby się, że etap przesyłania i akceptacji plików to czysta formalność. Tymczasem w praktyce to jeden z najczęstszych punktów zapalnych, pełen niedomówień, wersji roboczych, niepewności i… maili. Wyobraź sobie ten scenariusz (znany w wielu firmach): agencja przygotowuje plik, który trafia do drukarni. Ze względu na jego rozmiar, wysyłka odbywa się transferem danych. Drukarnia przygotowuje makietę i odsyła ją do akceptacji. Pierwsza osoba delegowana do akceptacji widzi błąd – kontaktuje się z agencją. Powstaje nowy plik. Kolejna makieta trafia do drukarni. Ale to jeszcze nie koniec – potrzebna jest akceptacja drugiej osoby. Kolejne maile, kolejne pliki, kolejne korekty. W końcu finalna wersja. A potem przebudzenie w środku nocy i myśl: „czy na pewno przesłaliśmy do drukarni ostateczną, poprawną wersję pliku?” Brzmi znajomo? Brak ustandaryzowanego procesu akceptacji plików i cyfrowego systemu zarządzania wersjami może prowadzić do pomyłek i wysłania nieaktualnych wersji, opóźnień produkcyjnych oraz frustracji i strat czasowych. Dlatego warto już na początku współpracy ustalić jasne zasady obiegu plików – kto odpowiada za akceptację, jakie narzędzia wykorzystujemy, gdzie przechowujemy pliki, jak oznaczamy wersje.

Można też rozważyć użycie narzędzi online do akceptacji projektów graficznych, które pozwalają uniknąć chaosu w skrzynkach mailowych i zapewniają pełną przejrzystość. Ten wysiłek organizacyjny na początku procesu, to ogromna oszczędność czasu i nerwów później. Zadbaj o swój spokój, i skup się na innych zadaniach.

Rola drukarni – jak dobrać odpowiedniego partnera i dlaczego to tak ważne?

Znamy już kilka typowych błędów, choć z pewnością nie wyczerpaliśmy tematu. Jeśli przy lekturze poczułeś, że niektóre z opisanych sytuacji brzmią znajomo to znak, że czas zadbać o lepsze planowanie i efektywniejsze wybory. Jak uniknąć tych potknięć? Jak zminimalizować ryzyko i zwiększyć szansę na sukces przy wdrażaniu nowego opakowania dla kosmetyków czy perfum?

Jednym z kluczowych czynników powodzenia jest wybór odpowiedniej drukarni – partnera produkcyjnego, który będzie towarzyszyć Ci na każdym etapie projektu, a nie tylko „zrealizuje zlecenie”. To nie luksus, to konieczność.

Jakie cechy powinna więc mieć dobra drukarnia? Dobry partner to nie tylko drukarnia z cennikiem i maszynami. To zespół ludzi, który:

- rozumie specyfikę rynku kosmetycznego i potrafi współpracować z wymagającymi klientami;

- posiada doświadczenie w realizacji projektów dla marek beauty i perfumeryjnych;

- dysponuje nowoczesnym parkiem maszynowym, umożliwiającym wysoką jakość druku, elastyczność produkcyjną i bogaty wybór uszlachetnień;

- stosuje automatyczne systemy kontroli druku in-line, by ograniczyć błędy i przyspieszyć procesy;

- inwestuje w cyfryzację i oferuje innowacyjne narzędzia np. platformy online do zarządzania zleceniami, akceptacjami i komunikacją.

Dostępność cyfrowych narzędzi to dziś ogromny atut. Pozwala na łatwą akceptację makiet, śledzenie etapów projektu i eliminację chaosu związanego z obiegiem plików. Wszystko w jednym miejscu = większa kontrola i spokój w zespole. Sprawdź, czy Twój potencjalny partner spełnia te kryteria. I znów kilka pytań kontrolnych, które, mam nadzieję, skłonią Cię do analizy dotychczasowej współpracy z drukarnią. Czy drukarnia ma doświadczenie w produkcji opakowań kosmetycznych i perfumeryjnych? Jakie oferuje technologie druku i uszlachetniania? Jakim parkiem maszynowym dysponuje i jak duże ma moce przerobowe? Jak wygląda proces wdrożeniowy, czy jest Ci on znany i ile trwa? Czy dostawca opakowań oferuje doradztwo technologiczne i projektowe? Czy możliwe są próbne wydruki lub modele? Czy Twój partner posiada systemy kontroli jakości druku? Czy korzysta z platform do zarządzania projektami i akceptacjami, by ułatwić Wam współpracę?

Największe korzyści przynosi wczesne zaangażowanie drukarni w projekt. Transparentność procesów, wspólne planowanie, określenie harmonogramu, punktów kontrolnych i zasad akceptacji już na etapie briefu – to wszystko znacząco ogranicza ryzyko błędów, nieporozumień i opóźnień.

Dobra drukarnia nie tylko realizuje, ale aktywnie doradza. Pomaga dobrać surowce, wskazuje ryzyka, rekomenduje efekty technologiczne w ramach budżetu. To cenny głos w projekcie, którego nie warto ignorować. Współpraca z odpowiednim partnerem produkcyjnym nie tylko usprawnia cały proces, ale przede wszystkim zwiększa szanse na osiągnięcie celu: stworzenia pięknego, funkcjonalnego i dopracowanego opakowania, które zachwyci Klienta końcowego. Pamiętaj – dobra drukarnia to nie tylko wykonawca, ale sojusznik Twojej marki.

Twoje opakowanie to coś więcej niż tylko pudełko

Sprawne wdrożenie nowego opakowania to nie kwestia szczęścia. To wynik przemyślanego planu, dobrych decyzji i odpowiednio wcześnie rozpoczętego procesu. Proces projektowania opakowania zazwyczaj zaczyna się od briefu projektowego, w którym określa się cel opakowania, grupę docelową, styl graficzny, oczekiwania funkcjonalne i budżet. W idealnym scenariuszu wszystkie strony działają razem od samego początku, a właściciel marki może spać spokojnie, wiedząc, że produkt trafi na półki na czas.

Od briefu, przez konsultacje z drukarnią i stworzenie prototypu, aż po finalną akceptację i uruchomienie produkcji seryjnej – każdy etap ma znaczenie. Każdy może zadecydować o sukcesie lub… kosztownej porażce.

Silne partnerstwo z drukarnią, oparta na zaufaniu komunikacja i wspólny cel – to nie dodatki. To fundamenty. W świecie coraz wyższych wymagań i coraz mniejszych marginesów błędu nie ma miejsca na chaos. Liczy się precyzja. Liczy się jakość. Liczy się zespół, który gra do jednej bramki.

Najprostsze rozwiązania naprawdę bywają najlepsze – tylko trzeba je dobrze zaplanować i wykonać z odpowiednim wsparciem. Zaangażowanie wszystkich stron już na etapie pomysłu może zdecydować o powodzeniu całego przedsięwzięcia. Niestety, wciąż zbyt rzadko tak to wygląda. A szkoda. Bo dobrze poprowadzony proces naprawdę robi różnicę. Pamiętaj: drukarnia to Twój partner. Korzystaj z jej doświadczenia.

A teraz pytanie do Ciebie: czy naprawdę tworzysz proces, który daje Twojemu opakowaniu szansę na sukces? Czy tylko liczysz, że jakoś to będzie? Tylko że… „jakoś” – to zdecydowanie za mało.

Dodatkowe informacje

Artykuł został opublikowany w kwartalniku „Świat Przemysłu Kosmetycznego” 3/2025